بازرسی جوش

بازرسی جوش (Welding Inspection) به منظور کنترل دقیق قطعات جوشکاری شده و برای حصول اطمینان از صحت انجام جوشکاری بر مبنای استانداردها و دستورالعمل های مشخص روی اتصالات جوش شده انجام می شود که این بررسی ها از جمله وظایف یک بازرس جوش است. در واقع می توان گفت فرآیند های جوشکاری مانند دیگر پروسه های صنعتی دارای اصول و استاندارد های مشخصی می باشد. سازه های جوش شده در مراحل مختلف کار و همچنین در خاتمه جوشکاری نیازمند بازرسی هستند. برای اطمینان یافتن از حصول کیفیت قابل قبول و مناسب در قطعات مختلف جوش شده، لازم است دستورالعمل های مربوط به جوشکاری بخوبی اجرا شوند.

مراحل بازرسی جوش

1. قبل از شروع فرآیند جوشکاری لازم است یک سری مقدمات کار فراهم باشد تا حتی المقدور از وقوع عیوب جوشکاری جلوگیری شود. از جمله این مقدمات عبارتند از:

o اطلاع از کیفیت مورد نظر کار و شرایط بهره برداری از قطعات

o مطالعه دقیق نقشه ها و مشخصات فنی

o انتخاب استانداردهای اجرایی

o انتخاب و ارزیابی روش جوشکاری

o انتخاب و بازرسی مواد مصرفی

o طرح و تنظیم نحوه اجرای جوشکاری

o بررسی تجهیزات جوشکاری

o آزمون جوشکار و اپراتور

2. حین انجام جوشکاری نیز لازم است برخی بازرسی ها صورت بپذیرد. از جمله:

o بازرسی قطعاتی که بهم متصل شده و درز هایی که آماده جوشکاری هستند

o بازرسی محل های جوش و سطوح مجاور به منظور اطمینان از تمیزی و عدم آلودگی با موادی که اثرات زیان بخش بر جوش دارند

o بازرسی سطوح برشکاری شده با شعله یا شیار زده شده از نظر پوسته، ترک و غیره

o بازرسی ترتیب و توالی جوشکاری، استفاده از قیدها و گیره ها و سایر تمهیدات به منظور کنترل پیچیدگی ناشی از جوشکاری

o بازرسی مواد مصرفی جوشکاری از نظر دارا بودن شرایط مطلوب و گرم و خشک کردن الکترودهای رو پوش دار طبق استاندارد ها

o بررسی وضعیت جوشکاران و اپراتور های جوشکاری از نظر داشتن مهارت

o بازرسی پیش گرم کردن و حفظ درجه حرارت بین پاسی در صورت لزوم

3. بازرسی بعد از اتمام فرآیند جوشکاری به منظور حصول اطمینان از صحت جوشکاری، مانند:

o بازرسی های مخرب

o بازرسی های غیر مخرب

•

•

آزمونهای غیر مخرب

هدف از این آزمایشات تشخیص عیوب مختلف در جوش است بدون اینکه قطعه جوش داده شده غیر قابل استفاده شود. در اغلب آزمایشات غیر مخرب از خواص فیزیکی فلزات و به کمک وسایل و تجهیزات خاص می توان به وجود عیوب پی برد. معمول ترین آزمایشات غیر مخرب که در بازرسی جوش استفاده می شود عبارتند از:

o آزمون انتشار امواج صوتی

o آزمون بصری و نوری

o آزمون رادیوگرافی

o آزمون ذرات مغناطیسی

o آزمون فراصوت

o آزمون مایعات نافذ

o آزمون الکترومغناطیس

o آزمون نشتی

o آزمون ترموگرافی

o آزمون نشت شار مغناطیسی

o مقایسه روشها

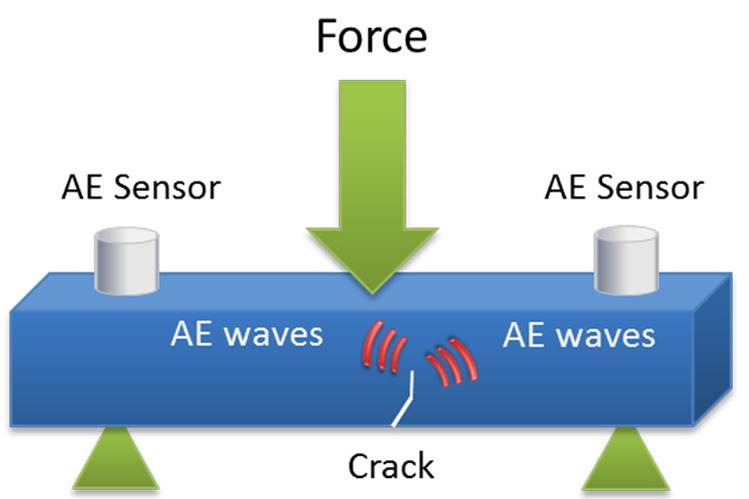

آزمون انتشار امواج صوتی (AE)

وقتی که مادهای جامد تحت تنش میباشد، عیوب موجود در آن باعث ایجاد امواج صوتی با بسامد بالا میگردند. این امواج در ماده منتشر شده و میتوان توسط حسگرهای خاصی آنها را دریافت کرد و با تجزیه و تحلیل این امواج میتوان نوع عیب، مکان و شدت آن را تعیین نمود.

تست نشرآوايی ( اکوستيک اميشن ) يک روش نوين در زمينه تستهاي غير مخرب است. از اين روش ميتوان براي تشخيص و موقعيت يابي عيوب مختلف در سازه هاي تحت بار و اجزاي آنها استفاده کرد . تخليه سريع انرژي از يک منبع متمرکز در درون جسم باعث ايجاد امواج الاستيک گذرا و انتشار آنها در ماده ميشود. اين پديده را اکوستيک اميشن مينامند.

با توجه به انتشار امواج از منبع تا سطح ماده، ميتوان آنها را توسط سنسورهايي ثبت کرد و از اين طريق اطلاعاتي در مورد وجود و محل منبع انتشار امواج به دست آورد. اين امواج ميتوانند فرکانسهايي تا چند MHz داشته باشند. براي شنيدن صداي مواد و شکست سازه ها از سنسورهاي التراسونيک در محدوده kHz 20 تا MHz 1 استفاده ميشود و فرکانسهاي متداول در اين روش در محدوده kHz 300 - 150 هستند . دستگاههاي مورد استفاده با توجه به نوع کاربردشان ميتوانند به صورت يک دستگاه کوچک قابل حمل تا يک دستگاه بزرگ دهها کاناله باشند.

يک سنسور منفرد به همراه ابزارهاي وابسته براي کسب و اندازهگيري سيگنالهاي اکوستيک اميشن تشکيل يک کانال اکوستيک اميشن را ميدهد. از سيستم چندکاناله براي اهدافي نظير موقعيت يابي منابع و يا آزمون نواحي که براي يک سنسور منفرد خيلي بزرگ است استفاده ميشود . اجزايي که در تمامي دستگاهها براي دريافت سيگنال وجود دارد عبارتند از : سنسور، پيش تقويت کننده، فيلتر و تقويت کننده.

|

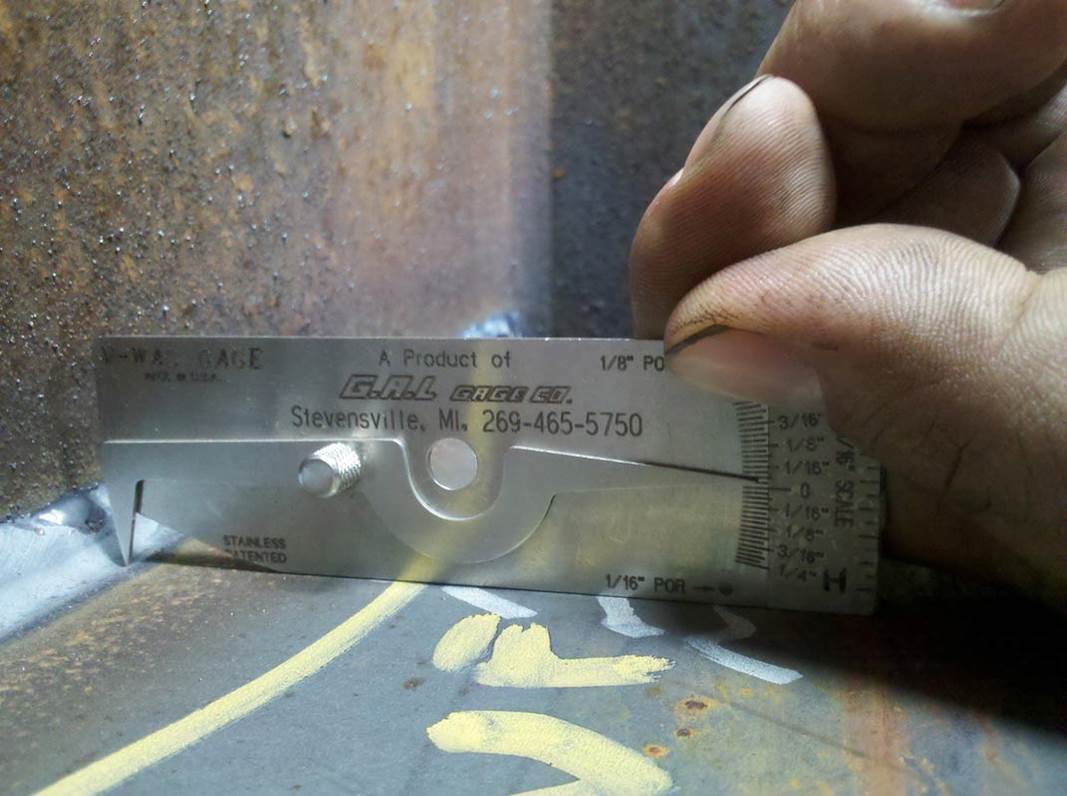

آزمون بصری و نوری (چشمی)

این روش پایهایترین، ابتداییترین و معمولاً سادهترین روش آزمون کنترل کیفیت و پایش تجهیرات میباشد. در این روش مسئول کنترل کیفیت میبایست مواردی را بطور بصری چک کند. البته گاهی اوقات از دوربینهایی استفاده میشود که تصاویر را به رایانه فرستاده و رایانه عیوب را تشخیص میدهد. روش سورتینک که مخصوصاً در کنترل کیفیت پیچها از آن استفاده میشود مثالی از روش کنترل بصری توسط رایانه میباشد.

|

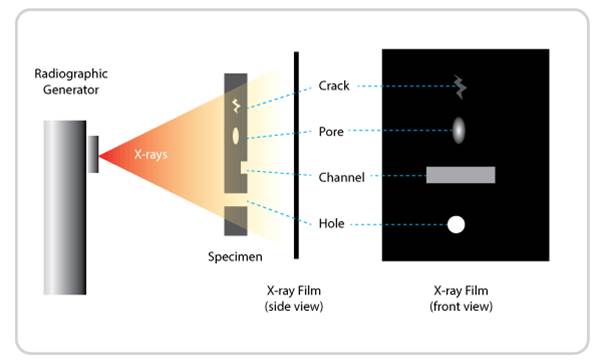

آزمون رادیوگرافی

آزمون رادیوگرافی به استفاده از امواج گاما و ایکس، که قابلیت نفوذ در بسیاری از مواد را دارا میباشند، برای بررسی مواد و تشخیص عیوب محصولات گفته میشود. در این روش اشعه ایکس و یا رادیواکتیو به سمت قطعه هدایت میشود و پس از عبور از قطعه بر روی فیلم منعکس میشود. ضخامت و مشخصههای داخلی باعث میشوند نقاطی در فیلم تاریکتر و یا روشنتر دیده شوند.

|

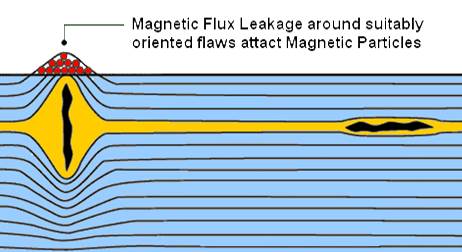

آزمون ذرات مغناطیسی

در این روش ذرات آهن بر روی مادهای با خاصیت آهنربایی ریخته میشود و میدان مغناطیسی در آن القا میشود. در صورت وجود خراش و یا ترکی بر روی سطح و یا در نزدیکی سطح، در محل عیب قطبهای مغناطیسی تشکیل میشود و یا میدان مغناطیسی در آن ناحیه دچار اعوجاج میگردد. این قطبهای مغناطیسی باعث جذب ذرات آهن میشوند. در نتیجه وجود عیب را میتوان از تجمع ذرات آهن تشخیص داد.

|

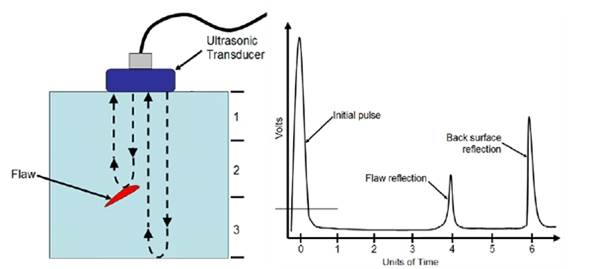

آزمون فراصوت

در این روش امواج فراصوت با بسامد بالا و با دامنه کم به داخل قطعه فرستاده میشوند. این امواج پس از برخورد به هر گسستگی بازتابیده میشوند و قسمتی از این امواج به سمت حسگر رفته و حسگر آن را دریافت میکند. از روی دامنه و زمان بازگشت این امواج میتوان به مشخصههای این گسستگی پی برد. از کاربردهای این روش میتوان به اندازهگیری ضخامت و تشخیص عیوب موجود در قطعات نام برد.

|

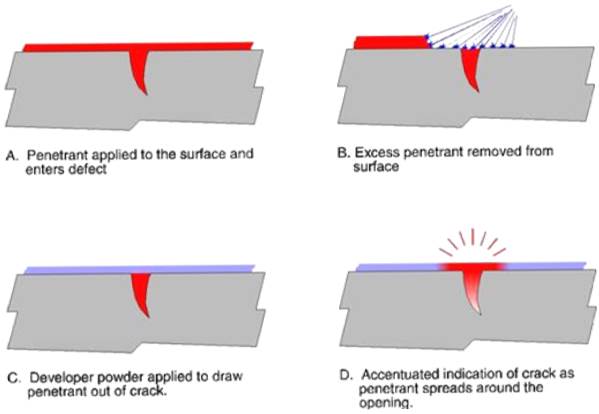

آزمون مایعات نافذ

در این روش سطح قطعه با مایعی رنگی قابل مشاهده و یا فلورسنت پوشیده میشود. پس از مدتی این مایع در درون شکافها و حفرههای سطحی قطعه نفوذ میکند. پس از آن مایع از سطح جسم زدوده میشود و ماده ظاهر کتتده به روی سطح پاشیده میشود. اختلاف روشنایی مایع نافذ و ظاهر کننده باعث میشود که عیوب سطحی به راحتی مشاهده شوند.

این تست برای ظاهر سازی عیوبی به کار میرود که به سطح راه داشته باشد وبر روی اکثر مواد از هر جنس که باشد می توان استفاده نمود در ضمن زبری سطح مورد آزمایش باید در حد مناسب باشد .در این روش ابتدا باید سطح رااز چربی وآلودگی تمیز کرد سپس مایع نافذ را بر روی سطح پاشیده وحداقل به مدت پنج دقیقه صبر می کنیم تا مایع نافذ به درون عیب نفوذ کند سپس سطح را تمیز کرده وماده ظاهر ساز را بر روی سطح می پاشیم که این ماده معمولا سفید رنگ است اگر عیبی در سطح وجود داشته باشد اثر آن بر روی سطح مشخص میگردد .

|

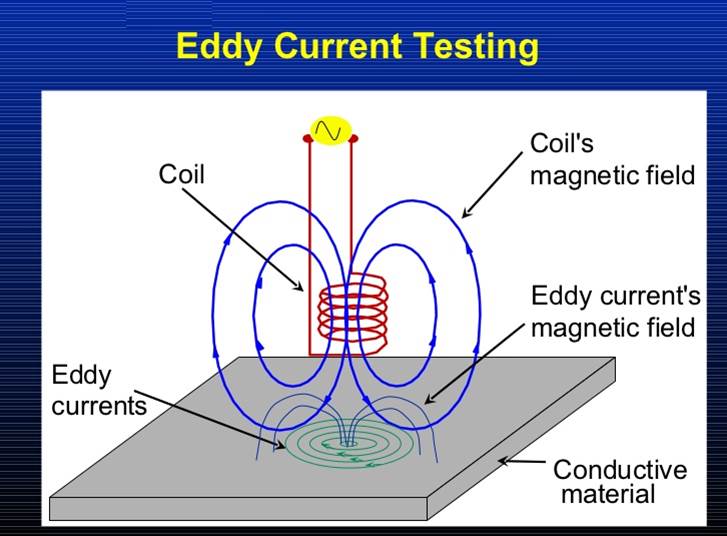

آزمون الکترومغناطیس

در این روش با استفاده از یک میدان مغناطیسی متغیر در یک ماده رسانا جریان الکتریکی گردابی القا میشود و این جریان الکتریکی اندازهگیری میشود. وجود گسستگیهایی مانند ترک در ماده باعث ایجاد وقفه در این جریان میشود و بدین طریق میتوان به وجود چنین عیبی پی برد. در ضمن مواد مختلف دارای رسانایی الکتریکی نفوذپذیری متفاوتی هستند. بنابراین میتوان بعضی از مواد را با این روش ردهبندی نمود.

|

آزمون نشتی

روشهای مختلفی برای تشخیص نشتی در مخازن تحت فشار و مانند آن، استفاده میشود که مهمترین آنها عبارتاند از: گوشیهای الکتریکی، گیج فشار، گاز و یا مانع نافذ و همینطور تست حباب صابون.

آزمون ترموگرافی

یکی از این روشهای مراقبت وضعیت و پیش بینی عیوب ماشین آلات مکانیکی و الکتریکی بهره گیری از آنالیزهای حرارتی می باشد زیرا عملکرد هر دستگاه همواره با انتشار گرما همراه است و معمولا هر ایراد مکانیکی و الکتریکی در تجهیزات با افزایش و یا کاهش دما بروز می نماید. گرمای منتشر شده از سطح بیرونی اجسام به صورت تشعشعات مادون قرمز که توسط چشم انسان قابل رویت نیستند آزاد می گردد. اما این تشعشات را می توان از طریق دوربین های ترموگرافی که پیشرفته ترین و کامل ترین تجهیزات در زمینه آنالیز حرارتی محسوب می شوند ، مشاهده نمود.

از آنالیزهای حرارتی می توان جهت شناسائی و تشخیص عیوبی مانند اتصالات الکتریکی نامناسب، شل بودن قطعات و تجهیزات، تغییرات متالورژی، بار بیش از حد، خنک کاری نامناسب، ولتاژ نامناسب، اتصال و رسانائی نامناسب، کثیف بودن تجهیزات، وجود آلودگی محیطی، اکسیده شدن اتصالات، ظرفیت نامناسب، خوردگی و فرسایش خارجی، عدم هم محوری و ارتعاشات بیش از حد و بسیاری عیوب دیگر را که در نهایت باعث معیوب شدن قطعات و تجهیزات می گردند، استفاده نمود.

|

آزمون نشت شار مغناطیسی (MFL)

تصویربرداري مغناطیسی از سطوح فلزي توسط حسگرهاي میدان مغناطیسی یک تکنیک پر کاربرد در تست غیر مخرب سطح براي تشخیص وجود نقص در نمونه هاي فلزي است. در میان تکنیکهاي تصویربرداري مغناطیسی، روش تست نشت شار مغناطیسی یک روش پرکاربرد در تست غیر مخرب سطوح فلزي فرومغناطیسی همانند لوله هاي انتقال و مخازن ذخیره نفت و گاز است. در این روش نمونه فرومغناطیس توسط آهنرباي دایمی و یا یک سیم پیچ تا نزدیکی ناحیه اشباع مغناطیده میشود. وجود هر گونه ناپیوستگی در ماده مانند ترك، موجب تغییر موضعی شار نشتی در محل ترك می شود. توزیع و شدت شار نشتی اطلاعات مفیدي در باره موقعیت و ابعاد ترك با خود به همراه دارد. این شار نشتی توسط یک حسگر مغناطیسی قابل اندازهگیري است. خواص حسگر مغناطیسی بر توانایی سیستم تست در تشخیص ترکها و خوردگیها با ابعاد مختلف بسیار مؤثر است.

|

مقایسه روشها

| روش | کاربردها | معایب و محدودیتها |

| مایعات نافذ |

|

|

| ذرات مغناطیسی |

|

|

| فراصوت |

|

|

| رادیوگرافینوترونی |

|

|

| رادیوگرافیاشعه ایکس |

|

|

| رادیوگرافیگاما |

|

|

| الکترومغناطیس |

|

|

| نشت شار مغناطیسی |

|

![]() دانلودها

دانلودها

![]() کاتالوگ شرکت ایراتک کیش / تست های غیر مخرب

کاتالوگ شرکت ایراتک کیش / تست های غیر مخرب